Завод по производству порошка природного гипса

Завод по производству порошка природного гипса

Производственный процесс

В производстве завода используются несколько процессов.Сначала гипсовая руда измельчается, транспортируется и хранится в бункере сырья, а затем измельченная гипсовая руда измельчается в порошок с крупностью, необходимой для мельницы Раймонда, а затем гипсовый порошок транспортируется в секцию обжига через дозирующее устройство подачи для получения кальцинируется, а кальцинированный гипс модифицируется измельчителем и охлаждается охлаждающим устройством.Наконец, готовый гипс транспортируется на хранение.

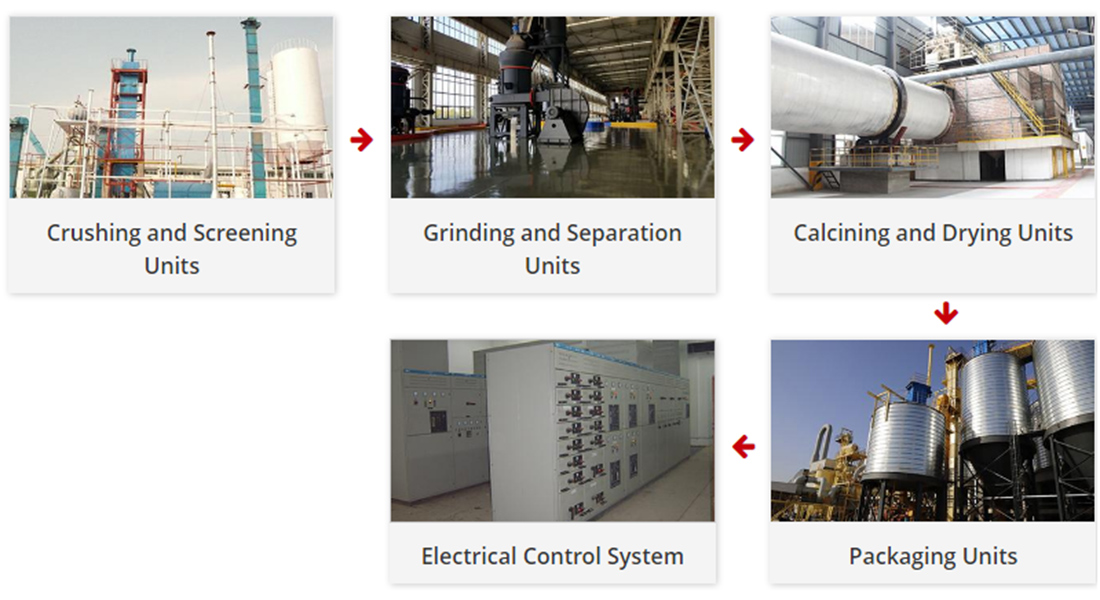

Завод состоит из этих секций/блоков

Параметры расхода материала

| тонн/год | тонн/час | Потребление руды (тонн/год) |

| 20000 | 2,78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5,56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13,88 | 120000 |

| 150000 | 20,83 | 180000 |

| 200000 | 27,78 | 240000 |

| 300000 | 41,66 | 360000 |

Преимущество

1. Питатель мельницы использует ленточный конвейер с преобразованием частоты, скорость его работы связана с электрическим током мельницы, а функция автоматической подачи может быть реализована с помощью встроенного управления ПЛК.По сравнению с традиционным электромагнитным вибрационным питателем, питатель отличается более длительным сроком службы и стабильной подачей.Устройство для удаления железа с постоянными магнитами установлено в верхней части ленточного конвейера, что может эффективно предотвратить попадание железных изделий в мельницу и повреждение мельницы;

2. Порошок, собранный рукавным фильтром мельницы, напрямую транспортируется в систему специальным винтовым конвейером, чтобы снизить интенсивность рабочих;

3. Буферный бункер для гипсового порошка устанавливается между измельчением и обжигом, который выполняет две функции.Во-первых, он имеет функцию стабилизации материала.Здесь можно временно хранить гипсовый порошок перед подачей в печь с псевдоожиженным слоем.Когда передний выпуск нестабилен, это не повлияет на стабильную подачу печи с псевдоожиженным слоем.Во-вторых, у него есть функция хранения.Стабильность гипсового порошка при прокаливании зависит от стабильной подачи материалов и стабильной подачи тепла, и следует по возможности избегать прерывания производственного процесса, поскольку перед запуском и после остановки в гипсовом порошке есть некоторые дефекты качества.Если такого бункера нет, оборудование на переднем конце будет остановлено при возникновении проблемы, и качество прокаливания гипсового порошка не будет стабильным, когда подача на переднем конце нестабильна;

4. Подающий конвейер перед печью с псевдоожиженным слоем оснащен измерительным конвейерным оборудованием.Изменяя традиционный режим передачи с преобразованием частоты, функции точной подачи и четкой производственной мощности могут быть реализованы с помощью дозирующей транспортировки;

5. Печь с псевдоожиженным слоем горячего воздуха используется в оборудовании для прокаливания, и мы внесли некоторые улучшения в эту основу:

а.Увеличить внутреннее пространство печи с кипящим слоем, увеличить время пребывания гипсового порошка внутри, сделать прокаливание более равномерным;

б.Процесс установки теплообменной трубы, самостоятельно разработанный нашей компанией, позволяет эффективно избежать растрескивания корпуса печи с псевдоожиженным слоем, вызванного тепловым расширением и холодным сужением;

в.Пылевая камера в верхней части печи с псевдоожиженным слоем увеличена, а устройство для сбора пыли на выходе спроектировано для уменьшения выброса гипсового порошка и повышения эффективности производства печи с псевдоожиженным слоем;

д.Теплообменник с рекуперацией отработанного тепла добавлен между донным воздуходувкой и соединительной трубой печи с псевдоожиженным слоем.Воздух нормальной температуры сначала нагревается теплообменником, а затем подается в печь с псевдоожиженным слоем, чтобы повысить термический КПД печи с псевдоожиженным слоем;

е.Установлено специальное оборудование для транспортировки порошка.Когда необходимо очистить внутреннюю часть печи с псевдоожиженным слоем и охладителя, порошок сначала транспортируется в мусорный бак через конвейерное оборудование для достижения чистой рабочей среды.

6. Установлен специальный охладитель гипсового порошка, а охладитель гипсового порошка установлен в задней части печи с псевдоожиженным слоем, что может эффективно снизить температуру гипсового порошка перед поступлением в силос, избежать вторичного прокаливания гипсового порошка в бункер и эффективно обеспечить качество гипсового порошка;

7. Секция хранения готовой продукции имеет возможность расширения.В этом разделе клиенты могут добавить контейнер для отходов гипсового порошка.Когда неподходящий порошок появляется во время запуска и остановки, неподходящий порошок может быть непосредственно транспортирован в мусорный бак с помощью централизованного управления ПЛК.Гипсовый порошок в мусорном баке может транспортироваться в систему в небольшом количестве в рамках обычного процесса производства гипсокартона;

8. Основное оборудование Мы используем всемирно известных производителей в качестве партнеров, PLC использует марку Siemens, а горелка использует немецкую марку Weso;

9. Наша компания имеет первоклассную команду дизайнеров, первоклассную команду по обработке, первоклассную команду по установке и отладке, первоклассное оборудование.Это необходимая гарантия для клиентов, чтобы получить качественные и стабильные продукты.

Особенности нашего завода по производству натурального гипса

1. Система стабилизации подачи материала развернута для обеспечения стабильной добавки котла для сжигания в кипящем слое, а также для стабилизации подачи материала и нагрева.Система стабилизации добавки материала состоит из стабилизирующего бункера добавки материала и транспортирующего устройства (дозировочного шнека или ленточных весов).

2. В системе обжига применяется процесс обжига в печи с горячим воздухом для равномерного обжига гипсового материала.

3. Добавлено охлаждающее устройство для охлаждения кальцинированного гипса перед его подачей в силос, чтобы предотвратить порчу гипса, вызванную перегревом.

4. Система силосного оборота: материалы в разные периоды времени имеют разное качество, поэтому изделия из них имеют разное качество.Система переворота силоса может равномерно смешивать новые и старые материалы, обеспечивая одинаковое качество продуктов.Кроме того, система предотвращает ухудшение состояния из-за перегрева, вызванного накоплением тепла при скоплении порошка.

5. В системе пылеудаления используется пылесборник мешочного типа, который обеспечивает очистку пыли, образующейся во время процессов предварительной сушки, транспортировки, измельчения, кальцинирования и старения, перед выбросом наружу, чтобы соответствовать требованиям к рабочей среде.

6. Применяется распределенная система управления для централизованного управления распределенными устройствами.

Параметры гипсовых изделий

1. Тонкость: ≥100 меш;

2. Прочность на изгиб (имеющая прямое отношение к сырью): ≥1,8 МПа;Прочность противодавления: ≥3,0 МПа;

3. Основное содержание: полугидрат: ≥80% (регулируемый);Гипс <5% (регулируемый);Растворимый безводный <5% (регулируемый).

4. Начальное время установки: 3-8 минут (регулируется);окончательное время установки: 6 ~ 15 минут (регулируется)

5.Консистенция: 65%~75% (регулируемая)